全國服務(wù)熱線: 400-600-6042

歡迎光臨重慶康鋮智匯機(jī)械制造有限公司官網(wǎng)!

數(shù)控機(jī)床已成為機(jī)械加工車間的主流設(shè)備,一般小型數(shù)控加工車間的刀具配備量多達(dá)上千把,再加上其配套零部件,總量上萬把,品種上百種。隨著刀具在數(shù)量和種類上急劇增加,生產(chǎn)車間各種類型及規(guī)格的標(biāo)準(zhǔn)和非標(biāo)準(zhǔn)刀具并存,大量刀具頻繁地在刀具庫房與機(jī)床、機(jī)床設(shè)備之間流動和交換。當(dāng)前國內(nèi)加工車間多靠手工方式和紙質(zhì)條碼管理刀具。紙質(zhì)條碼在油污環(huán)境下容易污損,刀具壽命也只能靠經(jīng)驗(yàn)判斷。由于缺乏刀具,造成很多加工流程停止,機(jī)床操作工需耗費(fèi)大量時間在查找刀具上。隨著數(shù)控機(jī)床種類及新產(chǎn)品種類的增加,現(xiàn)有刀具管理方案已不能滿足需求,故引入無線射頻技術(shù)(RFID)。

RFID是20世紀(jì)90年代興起的一種非接觸式的自動識別技術(shù),具有快速掃描、體積小、抗污染能力和耐久性強(qiáng)、可重復(fù)使用、穿透性和無屏障閱讀、數(shù)據(jù)記憶容量大安全性強(qiáng)等特點(diǎn),因此在生產(chǎn)數(shù)據(jù)采集、監(jiān)控、數(shù)據(jù)傳遞方面具有巨大的應(yīng)用潛力。本文以無線射頻技術(shù)為基礎(chǔ),將RFID芯片安裝在刀具的刀柄上,實(shí)現(xiàn)刀具信息的采集與管理,降低綜合生產(chǎn)成本。

1 刀具管理行業(yè)現(xiàn)狀及需求

國內(nèi)外從事刀具管理研究的專家開發(fā)出很多刀具管理軟件,但無法滿足刀具管理的全部要求,現(xiàn)有刀具管理存在以下問題:

①無法分析刀具的整個壽命周期的記錄和數(shù)據(jù),只是在時間點(diǎn)上實(shí)現(xiàn)刀具信息的采集與監(jiān)控,無法獲得未加工時的數(shù)據(jù);

②傳統(tǒng)刀具管理缺乏M2M(Machine to Machine)信息交互,無法實(shí)現(xiàn)集成化管理;

③現(xiàn)有刀具管理方案以滿足生產(chǎn)需求為目的,未考慮刀具整個生命周期內(nèi)的成本問題。

為解決上述問題,實(shí)現(xiàn)制造業(yè)更加智能化自動化的目標(biāo),急需引入新的技術(shù)手段來管理刀具信息。勁勝精密組件股份有限公司在手機(jī)組件精密加工過程中,針對刀具在機(jī)床中的使用進(jìn)行智能化管理,將刀具參數(shù)傳遞給機(jī)床,使刀具加入機(jī)床刀庫,供加工程序進(jìn)行調(diào)用。刀具加工完成時,將刀具生產(chǎn)時間寫入刀具的RFID中,實(shí)現(xiàn)刀具實(shí)時信息采集,刀具狀態(tài)跟蹤等功能。

2 刀具信息管理系統(tǒng)參數(shù)采集及設(shè)定

刀具信息管理系統(tǒng)是指在制造單元內(nèi)的機(jī)器設(shè)備(如數(shù)控機(jī)床、對刀儀等)及RFID讀寫器進(jìn)行通訊的基礎(chǔ)上,利用無線射頻技術(shù)、CNC與RFID讀寫器采取串口通訊技術(shù),實(shí)現(xiàn)刀具在其生命周期內(nèi)的信息監(jiān)控與存儲管理。刀具整個生命周期一般包括計劃、采購、標(biāo)識、入庫、借出、裝配、使用、歸還、重磨、報廢等。本文采用思谷數(shù)字技術(shù)有限公司(sygole)設(shè)計的刀具,刀柄上裝有RFID標(biāo)簽,刀柄如圖1所示,RFID讀寫標(biāo)簽的時間為500ms。

圖1 裝有RFID標(biāo)簽的刀柄和RFID標(biāo)簽

機(jī)床刀具管理的前提條件是刀具已經(jīng)進(jìn)行組刀,并通過對刀儀對刀。為了實(shí)現(xiàn)刀具相應(yīng)的功能,機(jī)床需要進(jìn)行刀庫初始化,將刀具加工時間寫入刀柄RFID中。由于高頻RFID的讀寫距離比較短,所以在讀寫刀柄的RFID時,要將天線通過氣動裝置靠近RFID標(biāo)簽。

(1)機(jī)床刀庫初始化

要實(shí)現(xiàn)數(shù)控刀具信息的智能化傳輸,首先要依靠數(shù)控機(jī)床。為確保在刀具裝入機(jī)床時自動入刀庫,并將刀具參數(shù)從RFID標(biāo)簽讀入到機(jī)床刀庫中,需對機(jī)床刀庫進(jìn)行初始化操作,具體流程說明如下:

①在機(jī)床有刀具變動時,需要機(jī)床控制刀盤轉(zhuǎn)動一周(見圖2),將所有刀具重新初始化到機(jī)床刀庫;

②對每把刀需要進(jìn)行如下操作:CNC通過指令驅(qū)動氣缸頂升RFID讀頭,氣缸到位后,CNC獲取感應(yīng)開關(guān)狀態(tài),啟動RFID讀寫器工作;氣缸狀態(tài)維持500ms,CNC通過串口通訊驅(qū)動RFID讀寫器對刀柄RFID芯片進(jìn)行讀取操作;收回氣缸,CNC檢測氣缸磁感應(yīng)開關(guān)到位后,刀具繼續(xù)運(yùn)轉(zhuǎn);

③需要控制的功能:在CNC操作界面加一個按鈕,每按一次該按鈕刀盤自動旋轉(zhuǎn)一周,確保每次換刀都能轉(zhuǎn)動一周,初始化機(jī)床刀庫;不允許直接將刀安裝到機(jī)床的刀庫刀柄。

圖2 轉(zhuǎn)塔式刀盤

(2)刀具生產(chǎn)時間記錄

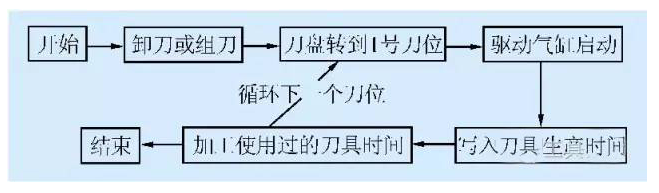

在卸(組)刀時,會將刀具的生產(chǎn)量(加工時間)寫入到刀具管理系統(tǒng)中。將機(jī)床加工時間寫入刀柄的RFID中的流程如下:

①在機(jī)床卸刀前或組刀后,機(jī)床記錄使用的刀具,旋轉(zhuǎn)刀盤,逐個寫入刀具加工時間;

②氣缸狀態(tài)維持500ms,CNC通過串口通訊驅(qū)動RFID讀寫器并對刀柄RFID芯片進(jìn)行寫入操作;

③收回氣缸,CNC檢測氣缸磁感應(yīng)開關(guān)到位后,刀盤繼續(xù)轉(zhuǎn)動。

要保證上述方案操作順利進(jìn)行,需在CNC操作界面增加一個按鈕,在卸刀前或組刀后,按一次按鈕,使機(jī)床旋轉(zhuǎn)一周,并寫入刀具使用時間,最終完成刀具壽命的控制。在進(jìn)行方案流程操作時,應(yīng)注意操作規(guī)范。方案流程如圖3所示。

圖3 方案流程

(3)RFID芯片中刀具數(shù)據(jù)存儲

刀具編碼是確定刀具身份唯一性的重要信息,將其寫入RFID,通過刀具編碼來管理每一把刀具。在編寫相應(yīng)程序時,可根據(jù)刀具的規(guī)格型號確定刀具的名義直徑、名義長度及相應(yīng)程序,然后根據(jù)實(shí)際情況給予相應(yīng)的直徑補(bǔ)償和長度補(bǔ)償。由于同一把刀具可以安裝在不同的機(jī)床上,同一臺機(jī)床也可以加工不同產(chǎn)品,加工產(chǎn)品時,也可能出現(xiàn)異常情況,故在加工時,需要展示以上加工信息。可通過程序控制,在加工過程動態(tài)展示報表顯示刀具編碼、加工產(chǎn)品、產(chǎn)品數(shù)量、異常信息等以及RFID記錄中的刀具編碼、刀具壽命、刀具已使用時間等信息。

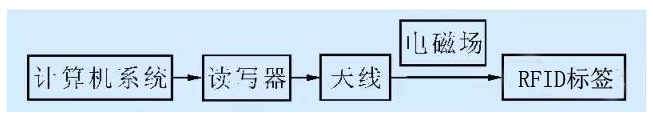

3 硬件系統(tǒng)構(gòu)成及軟件開發(fā)

硬件由電子標(biāo)簽(RFID)、天線、讀寫器及相關(guān)數(shù)據(jù)接口構(gòu)成(見圖4)。RFID標(biāo)簽為數(shù)據(jù)載體,由芯片及耦合元件組成,每個RFID標(biāo)簽都具有唯一的電子編碼;RFID標(biāo)簽天線是RFID電子標(biāo)簽的應(yīng)答器天線,通過通信感應(yīng)來傳遞標(biāo)簽與控制器之間的無線射頻信號,讀寫器是用來讀取或?qū)懭隦FID標(biāo)簽信息的設(shè)備。

圖4 RFID組成

該系統(tǒng)為分布式應(yīng)用系統(tǒng),采取C/S模式更利于該系統(tǒng)運(yùn)行。系統(tǒng)開發(fā)平臺為微軟公司的Visual Studio2010.Netframework3.5及以上版本,采用C#開發(fā),數(shù)據(jù)庫為ORACLE。

系統(tǒng)采用的RFID編碼塊為EEPROM存儲類型,由于一般機(jī)床數(shù)控系統(tǒng)配備COM串行通訊接口,故采用RS232通訊協(xié)議。刀具使用壽命需要實(shí)時更新,為保證存儲數(shù)據(jù)的實(shí)時性,在更換刀具時及時更新芯片中的刀具信息,將數(shù)控系統(tǒng)NCK變量中的壽命數(shù)據(jù)寫入RFID芯片。

小結(jié)

通過在刀具上安裝RFID標(biāo)簽用于刀具全生命周期的生命識別和信息讀寫,在數(shù)控機(jī)床等設(shè)備主機(jī)上安裝讀寫器,作為RFID標(biāo)簽與主要控制系統(tǒng)之間信息交互接口,利用RFID標(biāo)簽作為信息載體實(shí)現(xiàn)刀具與主機(jī)以及主機(jī)與主機(jī)之間的信息交互,以實(shí)現(xiàn)刀具壽命的預(yù)測。新的解決方案可實(shí)現(xiàn)刀具全生命管理,降低刀具庫存20%,降低刀具成本10%,減少準(zhǔn)備時間15%,提升設(shè)備效率10%,縮短交期10%,降低綜合成本15%以上。